Tag Archives: processing

PROCESSING AND MARKET

The main market for sea cucumbers is processed products. A limited amount of raw sea cucumber is eaten worldwide.

In Asian markets, wild sea cucumbers are preferred over those produced from aquaculture, and sea cucumbers harvested from cold and arctic waters have a higher value over those from tropical and warm waters.

PROCESSING AND MARKET

The main market for sea cucumbers is processed products. A limited amount of raw sea cucumber is eaten worldwide.

In Asian markets, wild sea cucumbers are preferred over those produced from aquaculture, and sea cucumbers harvested from cold and arctic waters have a higher value over those from tropical and warm waters.

The processing of sea cucumbers depends on the market demand for the final product. Sea cucumbers are rich in protein and are used in traditional Chinese medicine. They are also a highly sought after food item. The most common product produced from sea cucumber is dried body walls, which is a traditional part of Chinese cuisine. The process consists on eviscerating and gutting the cucumber, then cleaning and cooking it in boiling water, and then drying it.

The longitudinal muscles (referred as meat) are also extracted from the sea cucumber and prepared for niche markets.

The sea cucumber’s head alone, also called flower, can also be dried as a lower end product.

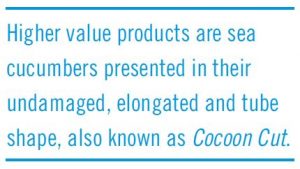

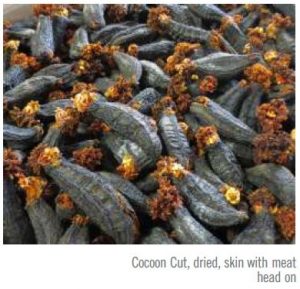

The quality and value of sea cucumbers depend on the thickness of the body wall, skin coloration and texture. Higher value products are composed of sea cucumbers presented in their undamaged, elongated and tube shape, also known as Cocoon Cut.

The most commonly processed sea cucumber products are:

- Cocoon cut, skin with meat, dry or frozen.

- Butterfly cut, skin with meat, dry or frozen.

- Butterfly cut, skin without meat, dry or frozen.

- Sliced skin, frozen.

- Raw meat, frozen.

COCOON CUT versus BUTTERFLY CUT: PROCESS DESCRIPTION

The following compares the two most popular sea cucumber processing methods, Cocoon Cut and Butterfly Cut.

Butterfly Cut

The butterfly cut process consists on first cutting the sea cucumber along its body to gain access to the internal organs. Once that cut has been produced, the sea cucumber is “unrolled” which gives it a butterfly like shape. To “unroll” the cucumber, it is required to entirely or partially cut the head off and to partially cut of the anus off . Cutting or not the head entirely off is determined by the end product needed to be prepared (with or without head on). Once the sea cucumber has been flatten out, the internal organs are manually removed (gutting), most often with a scraping tool. This particular processing method also allows the possibility to detach the meat from the skin, to prepare the frozen raw meat and skin without meat products. The meat is detached manually with a scraping tool. Once the sea cucumber has been gutted, it can go through the remaining processing stages, cleaning, cooking, drying and freezing, all depending on the required end product to be prepared. It must be noted that some equipment available on the market have automated the cutting and gutting stages of the butterfly cut process.

Cocoon Cut

The cocoon cut is a much simpler process than the butterfly cut. It consist on cutting the head off to create an opening in which an especially designed cleaning tool is inserted to remove all the sea cucumber internal organs (gutting). The longitudinal cut - along the body - is not required. Cutting or not the head off is determined by the end product needed to be prepared (with or without head on). Once the sea cucumber has been gutted, it can go through the remaining processing stages, cleaning, cooking, drying and freezing, all depending on the required end product to be prepared. Oceatec’s cleaning line system is specially designed to produce the Cocoon Cut.

COCOON CUT versus BUTTERFLY CUT: COMPARATIVE ADVANTAGES

The processing of sea cucumbers depends on the market demand for the final product. Sea cucumbers are rich in protein and are used in traditional Chinese medicine. They are also a highly sought after food item. The most common product produced from sea cucumber is dried body walls, which is a traditional part of Chinese cuisine. The process consists on eviscerating and gutting the cucumber, then cleaning and cooking it in boiling water, and then drying it.

The longitudinal muscles (referred as meat) are also extracted from the sea cucumber and prepared for niche markets.

The sea cucumber’s head alone, also called flower, can also be dried as a lower end product.

The quality and value of sea cucumbers depend on the thickness of the body wall, skin coloration and texture. Higher value products are composed of sea cucumbers presented in their undamaged, elongated and tube shape, also known as Cocoon Cut.

The most commonly processed sea cucumber products are:

- Cocoon cut, skin with meat, dry or frozen.

- Butterfly cut, skin with meat, dry or frozen.

- Butterfly cut, skin without meat, dry or frozen.

- Sliced skin, frozen.

- Raw meat, frozen.

COCOON CUT versus BUTTERFLY CUT: PROCESS DESCRIPTION

The following compares the two most popular sea cucumber processing methods, Cocoon Cut and Butterfly Cut.

Butterfly Cut

The butterfly cut process consists on first cutting the sea cucumber along its body to gain access to the internal organs. Once that cut has been produced, the sea cucumber is “unrolled” which gives it a butterfly like shape. To “unroll” the cucumber, it is required to entirely or partially cut the head off and to partially cut of the anus off . Cutting or not the head entirely off is determined by the end product needed to be prepared (with or without head on). Once the sea cucumber has been flatten out, the internal organs are manually removed (gutting), most often with a scraping tool. This particular processing method also allows the possibility to detach the meat from the skin, to prepare the frozen raw meat and skin without meat products. The meat is detached manually with a scraping tool. Once the sea cucumber has been gutted, it can go through the remaining processing stages, cleaning, cooking, drying and freezing, all depending on the required end product to be prepared. It must be noted that some equipment available on the market have automated the cutting and gutting stages of the butterfly cut process.

Cocoon Cut

The cocoon cut is a much simpler process than the butterfly cut. It consist on cutting the head off to create an opening in which an especially designed cleaning tool is inserted to remove all the sea cucumber internal organs (gutting). The longitudinal cut - along the body - is not required. Cutting or not the head off is determined by the end product needed to be prepared (with or without head on). Once the sea cucumber has been gutted, it can go through the remaining processing stages, cleaning, cooking, drying and freezing, all depending on the required end product to be prepared. Oceatec’s cleaning line system is specially designed to produce the Cocoon Cut.

COCOON CUT versus BUTTERFLY CUT: COMPARATIVE ADVANTAGES

Advantages

Cocoon Cut

- Dry skin with meat product keeps its higher valued elongated and undamaged tubular shape. No longitudinal cut.

- Fewer processing steps for a cheaper processing cost and a faster process.

Butterfly Cut

- Possibility to produce the sea cucumber meat and skin without meat products.

Disadvantages

Cocoon Cut

- Entirely manual process is not possible, special cleaning tool is required.

- Detaching the meat from the skin is not possible while keeping intact the tubular shape.

Butterfly Cut

- The meat on skin product is damaged and does not retain the higher valued tubular shape.

- When fully manual, needs many required processing steps for a more expensive and elaborate process.

Advantages

Cocoon Cut

- Dry skin with meat product keeps its higher valued elongated and undamaged tubular shape. No longitudinal cut.

- Fewer processing steps for a cheaper processing cost and a faster process.

Butterfly Cut

- Possibility to produce the sea cucumber meat and skin without meat products.

Disadvantages

Cocoon Cut

- Entirely manual process is not possible, special cleaning tool is required.

- Detaching the meat from the skin is not possible while keeping intact the tubular shape.

Butterfly Cut

- The meat on skin product is damaged and does not retain the higher valued tubular shape.

- When fully manual, needs many required processing steps for a more expensive and elaborate process.

CONCLUSION

Due to the large variety of products that can be processed from the sea cucumber, setting up the right processing line can be confusing to processors. They simply must be aware and focus on the highest valued product that they can provide to their buyers on the long term.

They should also carefully analyse short term orders that might provide interesting commercial opportunities comparing to long term market trends that are pointing towards more added valued products, such as the Cocoon Cut sea cucumber.

This process selection also offers a tremendous opportunity to increase productivity and revenues while keeping the same number of workers and the same raw product supply. This is a strategic choice in these times of workers scarcity.

CONCLUSION

Due to the large variety of products that can be processed from the sea cucumber, setting up the right processing line can be confusing to processors. They simply must be aware and focus on the highest valued product that they can provide to their buyers on the long term.

They should also carefully analyse short term orders that might provide interesting commercial opportunities comparing to long term market trends that are pointing towards more added valued products, such as the Cocoon Cut sea cucumber.

This process selection also offers a tremendous opportunity to increase productivity and revenues while keeping the same number of workers and the same raw product supply. This is a strategic choice in these times of workers scarcity.

You can download this White Paper as a PDF file.

You can download this White Paper as a PDF file. 1. Sortez du bureau

Pour le chargé de projet de la firme ou du fournisseur que vous engagez, un projet d'équipement de transformation de produits marins ne devrait pas être réalisé à partir d'un cubicule dans un bureau. Le chargé de projet devrait se rendre à l’usine dans laquelle l'équipement de transformation sera utilisé. Il devrait visiter les installations, voir comment les opérations sont réalisées, comment le produit s'y déplace, de tous les points de vue de la ligne de production, du début à la fin. Idéalement, il devrait voir la manière dont les étapes de transformation sont complétées, avant et après celles qui seront réalisées par le nouvel équipement.

2. Salissez-vous les mains

Quand le chargé de projet sera dans l'usine de transformation, il ne devrait pas seulement regarder les choses de loin. Il devrait profiter de l'opportunité des visites de l'usine de transformation pour mettre littéralement les mains dans le produit. Se salir les mains. Il doit acquérir une excellente connaissance du produit. Vérifier sa texture, avant et après qu'il a été transformé et à différentes étapes du procédé, dans le temps. Il doit expérimenter le produit, si c'est la première fois qu’il travaille avec cette espèce. Il doit aussi s’intéresser à tout ce qui est rejeté au cours du procédé. Chaque membre de son équipe, qui travaillera sur le projet, devrait aussi avoir l'opportunité de manipuler le produit.

3. Faites-le correctement

Chaque projet débute par une idée de la direction des opérations de l'usine de transformation. Ces gens connaissent très bien leurs affaires puisqu'ils les gèrent quotidiennement. Et ils finissent par avoir une vue microscopique de leurs activités de transformation de poisson ou de fruits de mer. Utilisez l'opportunité du projet d'équipement pour prendre un point de vue télescopique des activités de transformation. Prenez du recul et regardez l'image globale des activités. Un bon chargé de projet, de la firme ou du fournisseur d’équipements, est en mesure de prendre cette distance. Souvent la première solution qui a été identifié ne correspond pas exactement au problème à résoudre. Et souvent d'autres problèmes, plus importants, seront découverts après une analyse de l'ensemble.

4. Les coûts, les coûts et les coûts

Vous ne devez jamais perdre de vue les coûts. Tous les coûts. Parce que les coûts sont la raison principale de l'échec d'un projet. Pas seulement les coûts de l'équipement, mais aussi tous les coûts relatifs à la réalisation du projet et tous les coûts qui entrent en ligne de compte durant la vie utile de l’équipement dans la ligne de transformation (TCO - Total Cost of Ownership ou Coût global de possession). Les coûts relatifs au projet incluent les frais du personnel responsable de réaliser le projet, mais aussi les coûts des sous-traitants. Vous ne devez pas oublier, entre autres, les coûts d’installation de l’équipement, les coûts de transport, les douanes et les frais de courtier. Les coûts relatifs à l’utilisation de l’équipement inclus notamment les coûts d’énergie, les coûts de maintenance, les coûts d’entretien, la gestion de l’eau usée produite et aussi la gestion de tous les résidus rejetés par l’équipement. Le projet de nouvel équipement de transformation ne doit pas être un exercice exaltant de conception mécanique ou d’automatisation. C’est un exercice qui vise uniquement à rendre votre entreprise plus productive.

5. Prototypez. Testez. Répétez.

Quand le projet inclus du développement expérimental ou de l’automatisation, il faut rapidement passer en mode essais. Le chargé de projet ne devrait pas tenter de concevoir un chef d’œuvre d’ingénierie en transformation alimentaire du premier coup. Il devrait rapidement tester des prototypes pour vérifier ses hypothèses et pour résoudre les incertitudes techniques, et en utilisant le produit frais, poisson, crustacé ou fruit de mer. Pour sauver du temps dans la résolution des incertitudes technologiques, des matériaux à bas prix et des mécanismes actionnés manuellement devraient être utilisés, pour simuler les opérations automatisées. En procédant de cette façon, les incertitudes seront résolues plus rapidement, du temps et des coûts seront économisés.