QUOI DE NEUF CHEZ OCEATEC?

Juillet 2018

Pour un gestionnaire d’usine de transformation de produits marins qui évalue différentes options d’équipements de transformation, le rendement est un critère important.

Le rendement prend différentes formes dans l’activité de transformation.

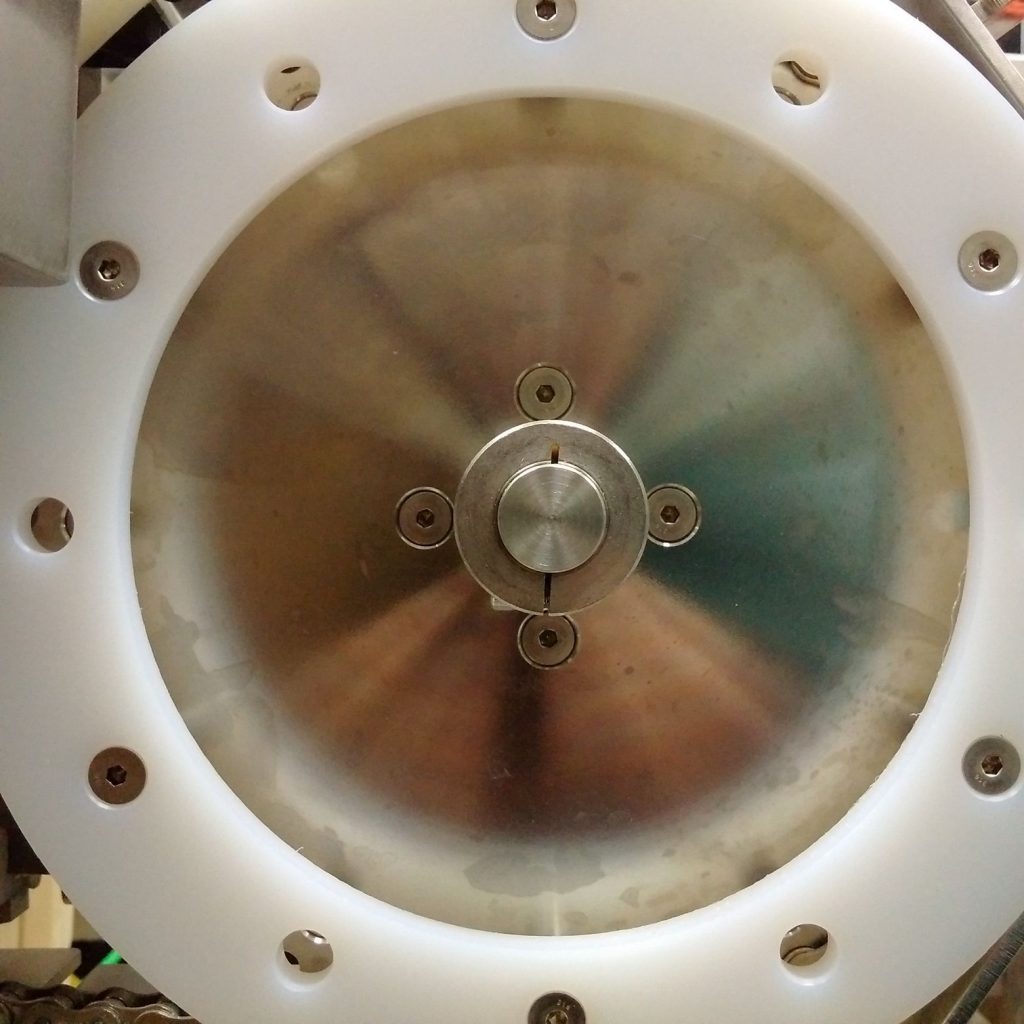

Habituellement, le manufacturier d’équipement de transformation se concentre sur le rendement fourni par son propre équipement et fournit seulement les données relatives à celui-ci. Dans un procédé entièrement automatisé, un rendement de 100 % est rarement atteignable avec une prise de poissons ou de fruits de mer typique. Le gestionnaire doit s’attendre à ce qu'une certaine proportion du produit alimenté ne puisse pas être transformée dans le système. Si un manufacturier d’équipement prétend que sa machine fournit un rendement de 100 %, l’acheteur devrait être septique et devrait poser des questions.

Dans un procédé semi-automatisé, il est plus facile de prétendre à un rendement de 100 %. Le travailleur peut réaliser une autoévaluation et retravailler le produit jusqu’à ce que celui-ci soit transformé selon les exigences requises.

Le gestionnaire d’usine devrait examiner les aspects suivants du procédé qui ont un impact sur la productivité globale.

1. Préproduction

Cet aspect fait référence aux spécifications du produit marin qui peut être transformé par l’équipement. Ces spécifications sont habituellement fournies par le fabricant de l’équipement. Celles-ci permettent l’atteinte du rendement optimal. Ces spécifications peuvent être relatives à la taille, au poids, à la propreté ou être d’une autre nature. Ceci implique que, par exemple, un système de triage, un système de nettoyage ou une station d’inspection peuvent être requis et doivent être placés en amont de l’équipement de transformation, de manière à ce que seul le produit qui rencontre les paramètres soit alimenté dans la machine. Le produit qui n’est pas compatible avec les spécifications de l’équipement, mais qui doit quand même être transformé, doit être calculé dans la productivité de l’ensemble.

2. Procédé parallèle

Le gestionnaire de la production doit alors planifier de quelle manière les poissons ou les fruits de mer, incompatibles avec l’équipement, devraient être gérés. Par exemple :

- Le produit pourrait être transformé à la main;

- Le produit pourrait être modifié pour être compatible avec le système de transformation;

- Le produit pourrait faire l’objet d’un autre type de transformation.

Les coûts de ces étapes supplémentaires doivent être comptabilisés dans le coût du procédé complet.

3. Gestion des rejets

Le gestionnaire doit aussi se questionner sur la gestion des produits qui sont transformés par l’équipement sans rencontrer les spécifications attendues. Il s’agit ici habituellement du rendement annoncé par le fabricant. Le manufacturier devrait fournir les solutions en ce qui a trait à la manière de gérer ces rejets. Est-ce que les produits sont triés automatiquement et classés à part? Est-ce qu’ils demeurent mélangés avec les produits conformes? Dans le cas où les rejets sont triés par le système, est-ce qu’ils peuvent être récupérés, par exemple pour être transformés manuellement? Doivent-ils être détruits et considérés comme une perte totale? Si les produits rejetés sont mélangés aux produits conformes, est-ce qu’une station d’inspection doit être prévue? Si les rejets ne peuvent être triés et qu’ils doivent demeurer mélangés aux produist conformes, le gestionnaire devrait évaluer en quoi cette perte de qualité affecte la valeur de sa production.

Lors de l’investissement dans un nouvel équipement, l’évaluation de la productivité et de la performance du procédé dans son ensemble est importante, puisqu’elle fournit au gestionnaire un portrait précis de son retour sur l’investissement.

PARTAGEZ CETTE NOUVELLE!

data-url="http://blog.oceatec.com/fr/understanding-yield-in-a-fish-and-seafood-process" data-title="Comprendre le rendement dans un procédé de transformation de poissons et de fruits de mer">